Seit gut 4 Wochen ist der Kaminofen an Bord der Morgenstern nun in Betrieb. Da 3 verlängerte Wochenenden und eine Woche Urlaub in diese Zeit fielen, die wir durchgehend an Bord verbracht haben, konnten wir den Ofen also bereits ausgiebig testen.

In diesen 4 Wochen waren wir an genau 21 Tagen an Bord und haben in der Zeit exakt 22kg Brennholz (Hartholz und Weichholz gemischt) verbraucht.

Dass wir bei typischen Oktobertemperaturen am Niederrhein zwischen 3 und 15 °C Außentemperatur so wenig Holz verfeuern würden, damit hatte selbst ich nicht gerechnet und ich war schon wirklich optimistisch.

Bei Brennholz wird übrigens in der Regel mit sogenannten Raummetern gerechnet, aber für uns ist die Rechnerei in Kilogramm besser geeignet, weil sich dadurch verschiedene Brennstoffe besser vergleichen lassen. Auch spielt beim rechnen in Kilogramm die Holzart keine so große Rolle, denn der Heizwert weist auf das Gewicht bezogen nur minimale Unterschiede auf. Würde man in Raummetern kalkulieren, sieht die Sache anders aus, da Weichholz ein wesentlich größeres Volumen als Hartholz hat.

Vor etwa Eineinhalb Jahren, als ich anfing Informationen zu Kaminöfen für Boote zu sammeln und über den Cubic Mini gestolpert bin, fand ich jemanden, der mit einem Wohnmobil in Nordeuropa einen Winter lang unterwegs war und einen solchen Ofen eingebaut hatte. Sein Holzverbrauch lag im Dezember und Januar bei gerade einmal 50kg pro Monat. Ich konnte das zu dem Zeitpunkt kaum glauben.

Damit man sich etwas besser vorstellen kann, wie wenig 50kg Holz ist, ein Vergleich mit Diesel:

Brennholz (Restfeuchte 20%, gemischte Sorten) verfügt über einen Heizwert von ca. 4,2kWh (Kilowattstunden) pro Kilogramm.

Diesel liegt bei ca. 11,9kWh pro kg.

Die 50kg Holz verfügen also über denselben Heizwert wie 17,6kg Diesel. In Litern gerechnet entspricht das 21,2l Diesel. Daran wird deutlich, mit wie wenig Energie der Camper beim heizen mit dem Cubic Mini ausgekommen ist.

Warum das so möglich ist, kann man leicht nachrechnen. Die 50kg trockenes Holz entsprechen einem Heizwert von 210kWh. Diese 210kWh verbleiben allerdings nicht komplett dort wo man sie haben möchte. Entscheidend sind (unter anderem) zwei Dinge: Zum einen der Wirkungsgrad des Ofens und zum anderen die Dämmung des beheizten Raumes.

Der Wirkungsgrad des Cubic Mini liegt bei 75%. Theoretisch erreicht so ein moderner Ofen mit Sekundärluft sogar bis knapp über 80% unter idealen Bedingungen, aber wann hat man die in der Praxis schon.

Bei einem Wirkungsgrad von 75% verbleiben also im beheizten Raum 157kWh der eingesetzten 210kWh, der Rest geht über den Schornstein „verloren“.

Jetzt stellen wir uns mal vor, der oben erwähnte Camper hätte statt mit Holz, mit einem elektrischen Heizlüfter geheizt. Bei diesem Prinzip bleibt die gesamte eingesetzte Energie vollständig im Raum. Lasse ich also einen 1kW Heizlüfter 157 Stunden laufen, dann habe ich dieselbe Energie in den Raum in Form von Wärme abgegeben, wie mit 50kg Brennholz über den Kaminofen.

Und jetzt wird langsam deutlich, dass es doch ziemlich realistisch ist, mit dieser Holzmenge auszukommen. Denn 157 Kilowattstunden mit einem Heizlüfter verbraucht, würde bei 30 Tagen im Monat einer durchschnittlichen Laufzeit von 5,2 Stunden täglich entsprechen, was absolut realistisch ist, wenn der Raum über eine gute Isolierung verfügt und man darauf achtet, nicht unnötig zu heizen.

Und warum ist das nun so? Warum verbraucht dieser Camper nur 50kg Holz pro Monat im Winter und andere, mit anderen Holzöfen viel mehr Holz, oder jemand mit einer Dieselheizung viel mehr Diesel?

Das entscheidende ist der Wirkungsgrad und der ist beim Cubic Mini eben extrem hoch, was wir selbst bereits feststellen konnten.

Einmal ordentlich angefeuert und richtig eingestellt, liefert er mit drei winzigen Scheiten Hartholz (gerade mal 14cm lang) bis zu 3 Stunden Wärme, wenn man ihn ausglühen lässt. Beim Dauerheizen legen wir ein bis zweimal pro Stunde Holz nach, wenn wir den Ofen auf kleinster Stufe im Bereich von ca. 1kW betreiben.

Daneben gehen wir insgesamt wesentlich bewusster mit der Heizung um, als wir es mit dem Refleks Ölofen auf Shamu getan haben oder mit einem Heizlüfter tun würden, was wiederum zu einem niedrigeren Verbrauch führt. Der Ölofen auf Shamu lief halt oft einfach durch, genauso der Heizlüfter.

Es gibt aber nicht nur Vorteile. Der Kaminofen macht wesentlich mehr Arbeit. Bei so einem Ofen muss man sich um die Verbrennung selbst kümmern. Er will justiert werden, er will beobachtet und gereinigt werden und wer noch nie mit einem Kamin geheizt hat, der verbrennt sich vielleicht auch mal die Finger.

Uns bereitet das keine Probleme, im Gegenteil. Wir lieben es, Holz zu zerkleinern, zu sortieren, uns um den Cubic Mini zu kümmern und ihm die Wärme zu entlocken.

Man drückt halt nicht auf einen Knopf und lässt Mikroelektronik einen flüssigen Brennstoff verfeuern, sondern man macht das Feuer selbst.

Für uns persönlich ist heizen mit Holz also kein Nachteil, sondern eine Art Qualitätsgewinn, aber das mag jeder anders sehen, was völlig ok ist.

Ein Nachteil, der technisch gesehen wirklich einer ist, ist der hohe Wirkungsgrad. Was zunächst wie ein Widerspruch klingt, ist schnell erklärt. Durch die effiziente Verbrennung im Ofen, bleibt ein Großteil der Wärme im beheizten Raum. Was der Ofen durch den Schornstein nach draußen pustet, enthält ja nur noch 25% der erzeugten Energie. Das führt dazu, dass die Abgastemperatur sehr niedrig ist und es im Ofenrohr manchmal zu Kondenswasserbildung kommt. Das passiert zum Beispiel während der Anzündphase und dauert durch den hohen Wirkungsgrad entsprechend lange, was am Ende zu mehr Versottung (Ablagerungen) im Kamin führt. Die Folge: Das Ofenrohr muss öfter gereinigt werden und je nach Witterung kommt es auch mal vor, dass ein paar schmutzige Tropfen Kondenswasser von der Kaminhaube ihren Weg aufs Deck finden. Man sieht, alles hat irgendwo seinen Preis.

Kommen wir zum vielleicht wichtigsten Thema, zur Wärmeabgabe und zum Klima unter Deck.

Der Kaminofen gibt einen Großteil seiner Wärmeleistung in Form von Infrarotstrahlung ab. Ich gehe jetzt nicht auf die physikalischen Details ein, denn wahrscheinlich jeder kennt Infrarotstrahlung und weiß wie sie wirkt, wenn man einmal an das letzte Lagerfeuer zurückdenkt. Selbst wenn die Luft um einen herum bitterkalt ist, dass Feuer wärmt.

Nichts anderes macht ein Kaminofen, egal ob mit Holz oder mit Diesel befeuert. Selbst wenn die Lufttemperatur im Salon noch niedrig ist, die Infrarotstrahlung sorgt für ein angenehmes Gefühl.

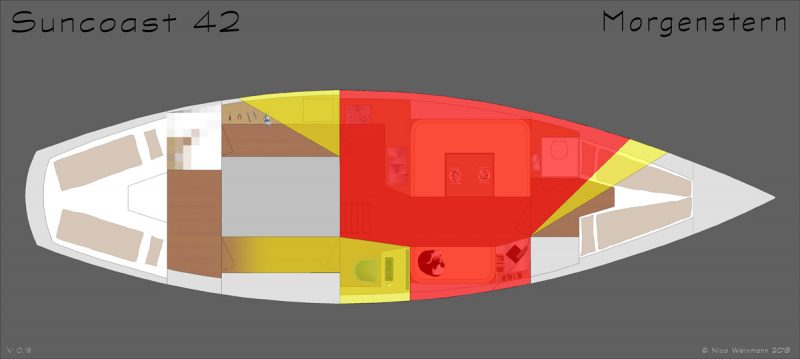

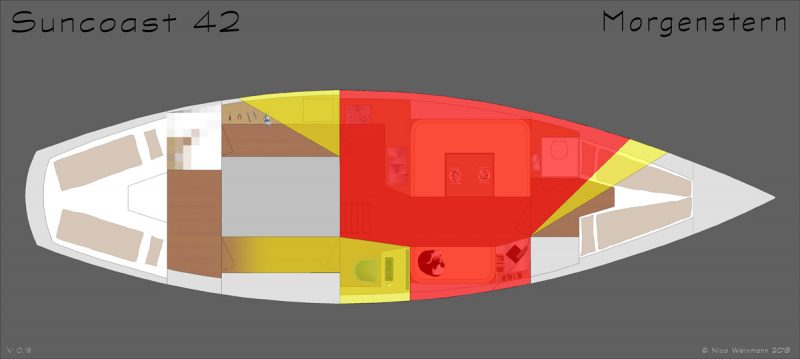

Der Einbauort ist deshalb so gewählt, dass der Cubic Mini möglichst viel Raum optisch abdeckt. Denn nur die Bereiche die der Ofen „sieht“, kann er auch mit Infrarotstrahlung versorgen. In der folgenden Grafik kann man sehen, welche Bereiche (rot) komplett erfasst werden und welche Bereiche teilweise versorgt werden (gelb).

Das ist zum einen der gesamte Salon und die spätere Pantry. Nur der Fußbereich am zukünftigen Schreibtisch wird nicht erfasst.

Bei leicht geöffneter Tür zum Vorschiff wird auch die Bugkabine beheizt, die Werkstatt im Durchgang an Backbord bekommt ebenfalls etwas ab.

Der Flur und die Achterkajüte werden vom Cubic Mini nicht mehr nennenswert mit Wärmestrahlung versorgt. Dort kommt es nur durch Konvektion zu einer Erwärmung, was für einen Durchgang und einen Schlafraum absolut ausreichend ist.

Die Luftfeuchtigkeit bekommen wir mit dem Ofen deutlich gesenkt, da er Frischluft von Außen über die Kajüte ansaugt. Umso kühler es draußen ist, umso niedriger ist die Luftfeuchtigkeit unter Deck, da kühle Luft prinzipbedingt weniger Feuchtigkeit enthält als warme.

In der Praxis lag die Luftfeuchtigkeit unter Deck im Oktober zwischen 50 und 60%, während der Ofen in Betrieb war.

Nachfolgend (für die Technikfreaks) noch eine Liste mit allen Temperaturmessungen:

Temperaturen (nach 4 Stunden Dauerbetrieb) in °C

Zum Zeitpunkt der Messung befanden sich 3 Scheite Holz im glühenden Zustand in der Brennkammer (Leistungsbereich ca. 1kW).

Außentemperatur – 11,2

Deckstemperatur – 11,2

Salon – 21,6

Bugkabine – 20,9

Flur – 20,2

Achterkajüte – 19,1

Fußboden Salon – 20,5

Decke Salon – 22,7

Steinwand hinter dem Ofen – 35

Ofen Sockel – 87

Ofen Seitenwand – 125

Ofen Platte – 128

Ofenrohr unter Deck (alle 10 cm ab Ofenausgang):

56

49

47

44

41

39

37

33

31

30

30

29

Abdeckplatte Decksdurchführung – 25

Decksdurchführung an Deck (oberer Bereich) – 20

Decksdurchführung an Deck (am Sockel) – 13

Isoliertes Abgasrohr an Deck (alle 50cm):

20

20

19

19

18

Abgastemperatur beim Austritt unter der Kaminhaube – 31

Was man anhand dieser Liste schön erkennen kann ist die niedrige Temperatur im Abgasstrang. Das ist der Grund, warum er im Außenbereich isoliert ausgeführt werden muss.

Ohne Isolierung wäre die Luft an der Kaminhaube zu kalt, um noch einen guten Zug zu gewährleisten. Gerade bei starkem Wind würde das Rohr sofort auskühlen.

Was man weiterhin schön an den Zahlen sieht, ist die ziemlich homogene Verteilung der Wärme unter Deck. Selbst die Achterkajüte, welche gute 7 Meter vom Kamin entfernt ist und nur doch durch passive Luftumwälzung mit Energie versorgt wird, erwärmt sich deutlich. Entscheidend dafür ist die Isolierung des Schiffs, denn dort hinten kommt von dem eingesetzten Kilowatt, von dem nur etwa 750 Watt unter Deck bleiben, kaum noch etwas an.

Auf dem Foto seht ihr einen Streuner, den ich im Januar 2017, in einem kleinen Griechischen Dorf auf der Peloponnes Halbinsel, fotografiert habe.

Auf dem Foto seht ihr einen Streuner, den ich im Januar 2017, in einem kleinen Griechischen Dorf auf der Peloponnes Halbinsel, fotografiert habe.